بهبود ردیابی مواد در فرآیند توزین

فرآیند توزین یکی از مهمترین بخش ها در فرآوری خوراک است.

عمده تمرکز امروزه بازار بر مشتری است. مشتریان از محصولاتی که می خرند و نحوه تولید آن ها آگاهی بیشتری دارند. آنها می خواهند بدانند از چه موادی استفاده می شود و این مواد از کجا می آیند. جامعه مشتریان مایل به خرید محصولات ایمن و سالم هستند که به روشی مسئولانه و پایدار تولید می شوند. اما در عین حال قیمتها به دلیل افزایش هزینه برای نیازهای روزانه و حیاتی به شدت تحت فشار است. بالاتر از آن، دسترسی به مواد خام مطمئن وجود ندارد.

تغذیه یک حلقه مهم در زنجیره تامین مواد غذایی است. با توجه به اهمیت آن، قابلیت ردیابی کامل از بالا تا پایین زنجیره ضروری است.

البته تولید با کیفیت برای کاهش خطر آلودگی ضروری است. خطاهای انسانی اغلب علت بیشتر مشکلات تولید هستند، بنابراین دخالت و وابستگی انسان باید تا حد امکان حذف شود. علاوه بر تولید محصول ایمن، باید محیط کاری ایمن و سالم را نیز برای کارمندان فراهم کرد. برای دنبال کردن خواسته های بازار، به حداکثر انعطاف در فرآیند تولید نیاز است.

فرآیندهای توزین

با نگاهی به فرآیندهای توزین معمولی، اسکرو دوزهای زیادی را مشاهده می کنیم که بازه محدودی برای مقدار توزین دارند. ما همچنین مخازن توزین بزرگ را می بینیم که به صورت کامل خالی نمی شوند و بقایایی باقی می ماند. علاوه بر این، دسترسی به آنها برای تمیز کردن دشوار است. سیستمهای توزین معمولی برای یک محدوده ثابت خاص طراحی شدهاند و تعداد زیادی مواد که در مقادیر کم هستند را باید به صورت توزین کرد. اولین قدم برای دستیابی به انعطافپذیری، ابزار توزینی است که میتواند هم مقادیر کم و هم زیاد را توزین کند.

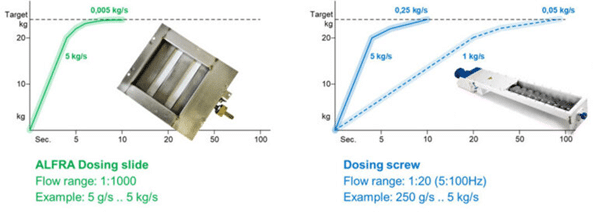

هنگامی که ما اسلاید دوز را با یک اسکرو دوز مقایسه می کنیم، تفاوت زیادی در محدوده توزین مشاهده می کنیم. یک اسکرو دارای نسبت دامنه 1:20 است، در حالی که اسلاید دوز دارای نسبت دامنه 1:1000 است. همچنین، مصرف برق یک اسلاید بسیار کمتر است و شما فقط به یک درایو برای هر سیستم نیاز دارید، در حالی که هر اسکرو به موتور نیاز دارد. تفاوت بزرگ دیگر فعال شدن مواد در مخزن توزین است. اسکرو دوز مواد را بیرون می کشد و انرژی زیادی در محصول می گذارد. این باعث ایجاد اصطکاک و فشار در خروجی می شود. نه تنها خروجی سیلو در اسلاید دوز بزرگتر است، بلکه مواد با حرکت فعال می شود.

سرعت و دقت

هنگامی که منحنی توزین را مقایسه می کنیم (شکل 1)، به عنوان مثال یک اسلاید دوز با ظرفیت 5 کیلوگرم بر ثانیه، می تواند جریان را تا 5 گرم در ثانیه در زمانی که به هدف نزدیک می شود کاهش دهد. یک اسکرو دوز با همان ظرفیت، فقط می تواند جریان خود را تا 250 گرم بر ثانیه کاهش دهد، که وقتی می خواهید مقادیر کمی را توزین کنید دقیق نیست. وقتی اسکرو با حداقل دبی 50 گرم بر ثانیه نسب می شود (هنوز 10 برابر کمترین جریان اسلاید)، توزین 10 برابر بیشتر طول می کشد!

یک اسکرو دوز همیشه یک سازش بین سرعت و دقت است، در حالی که اسلاید دوز هم سرعت و هم دقت دارد.

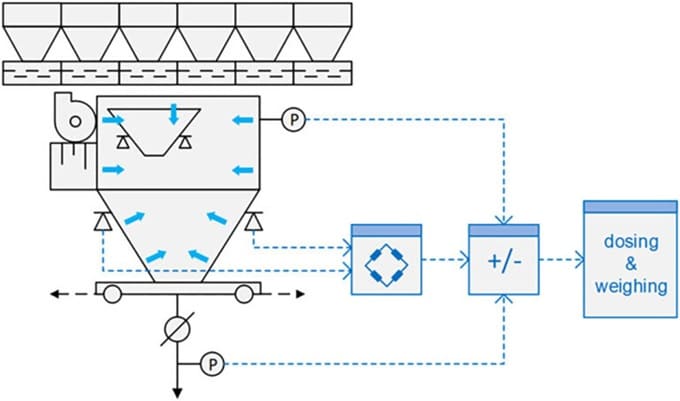

ترازوهای توزین معمولی دامنه بسیار محدودی دارند، به عنوان مثال ترازو ۱۰۰ کیلوگرمی دارای حداقل توزین ۲ کیلوگرمی برای دستیابی به دقت ۱-۲ درصد است. بنابراین، تمام توزین های زیر 2 کیلوگرم باید به صورت دستی یا روی یک سیستم اختصاصی وزن شوند. برای این کار، سیستمهای «توزین در توزین» توسعه داده شده است. به عنوان مثال یک ترازو 100 کیلوگرمی با ترازو دوم 5 کیلوگرمی در داخل. این امر امکان توزین دقیق مقادیر 50 گرمی را فراهم می کند. از آنجایی که ترازو به سمت سیلوها حرکت می کند، طراحی فشرده بوده و خطر آلودگی کمتر است. همچنین امکان جابجایی ترازو به موقعیتی وجود دارد که برای نظافت به راحتی قابل دسترسی باشد. این امر باعث می شود که مقادیر زیاد و کم را با یک دستگاه واحد توزین کنید.

چالش سیستم های متحرک حذف گرد و غبار است، زیرا از عایق های انعطاف پذیر برای اتصال به اسلایدها استفاده می کند. در این جا یک فیلتر، سیستم را تحت فشار منفی نگه می دارد تا از خروج گرد و غبار جلوگیری کند. همچنین سنسورهای فشار برای تصحیح تأثیر آن بر سیگنال توزین استفاده می شود و همیشه یک توزین دقیق را نشان می دهد.